もう一度おさらい!HACCPとは?

目次

もう一度おさらいしましょう

HACCPについて何度か説明してきましたが、

専門用語もちょくちょく出てきて、

なかなか理解が進まないかもしれません。

HACCPの基本は食の安全を守ること。

そして安全を守るために衛生を徹底することです。

そのためにマニュアルを作成したり、チェックリストのどの書類を準備することになりますが、

書類を作成したからと言ってで、

食の安全と衛生が守れるはずもありません。

トップから実際に調理や製造に関わる人すべてが、

HACCPの構築に向けて変わることが大切なのです。

それに、HACCPはゴールではなく、

食の安全と衛生をしっかりやり続けますというスタートです。

だから継続も求められます。

そこで、今回もう一度、

おさらいがてらHACCPの説明をしたいと思います。

総合安全衛生管理製造過程の承認

総合衛生管理製造過程承認制度実施要領とは、

食品衛生法第13条で、総合衛生管理製造過程の定義と、

その承認について規定されています。

| 第13条 厚生労働大臣は、第11条第一項の規定により製造又は加工の方法の基準が定められた食品であつて政令で定めるものにつき、総合衛生管理製造過程(製造又は加工の方法及びその衛生管理の方法につき食品衛生上の危害の発生を防止するための措置が総合的に講じられた製造又は加工の過程をいう。以下同じ。)を経てこれを製造し、又は加工しようとする者(外国において製造し、又は加工しようとする者を含む。)から申請があつたときは、製造し、又は加工しようとする食品の種類及び製造又は加工の施設ごとに、その総合衛生管理製造過程を経て製造し、又は加工することについての承認を与えることができる。 |

この総合衛生管理製造過程において、

HACCPシステムによる衛生管理の方法を理解する必要があるのです。

総合衛生管理製造過程では、各業者が食品汚染の危険性を自ら設定し、

それに対する安全管理の手法について、

厚生労働大臣が承認基準を満たしているかどうかを確認します。

以下が、承認の対象として指定されている製品ですが、

HACCP の手法は、承認の対象食品以外の食品等の製造・加工施設における

衛生管理を実施する上でも大変有益とされ、

他の施設においても周知、導入が推奨されています。

|

【法定対象】 |

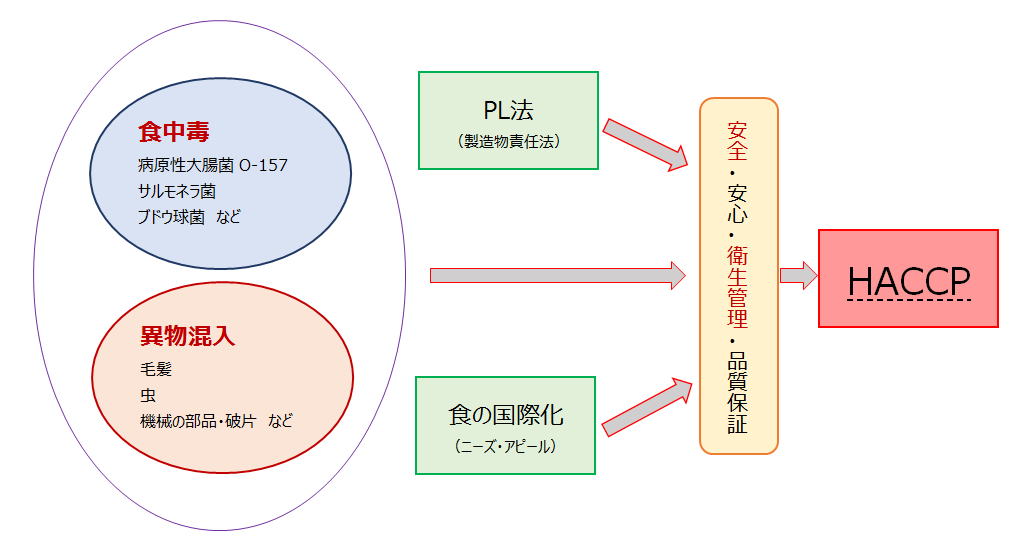

なぜ、HACCPの導入を推奨されるのか

病原性大腸菌O-157やサルモネラ菌などの食中毒から、

消費者は、「食の事故」から身を守らないといけません。

そこで、食品加工業者などは、

安全面や衛生面、品質面での保証を強く求められます。

また、異物混入などでは、

かなりの数を返品・回収しなくてはならず、

企業が経営面で受ける打撃も大きくなります。

日本でも1996年に厚生労働省が食品衛生法を改正し、

HACCPの概念を取り入れた、

『総合衛生哲理製造過程』という制度をつくりました。

1998年にはHACCPの導入を支援する法律もスタートし、

2018年の法改正では、

いよいよHACCPが制度化され食品リコールの報告が義務化されました。

さらに外国人観光客の増加や、

2020東京オリンピック・パラリンピックで、

日本の食の安全が、ますます世界に問われることになります。

欧米ではHACCPの導入が義務付けられている国もあります。

国際的な機運が高まる中、

食そのもに「品質保証で勝つ」ということも重要になるでしょう。

では、HACCPとは?

HACCPとは、「Hazard Analysis Critical Control Point」の頭文字で、

「危害分析・重要管理点」などと訳されています。

これを、HACCPを「HA:Hazard Analysis=危害分析」と

「CCP: Critical Control Point=重要管理点」に分けてみていきます。

危害分析(HA)は、食品を製造する過程で、

危害の発生する可能性を見つけ出すことです。

一方、重要管理点(CCP)は「劇的に危害を防止できるポイント」です。

危害分析で発見した危害の発生を防ぐためにかかせない、

チェックポイントを言います。

CCPは多すぎると、効果が薄れ、作業効率も低下します。

通常は5カ所(5つのポイント)程度でしょう。

HA+CCPを実施すること、

つまり、製造工程全体の流れの中で、危害を発見し、

それを重要なポイントを特定して重点的に管理する一連のシステムが、

HACCPです。

たとえば、牛乳の製造をみると、

受け入れ(CCP:検査)→保管→ろ過→均質→殺菌(CCP:殺菌温度と時間)

→冷却→パッケージ→金属探知機検査(CCP:検査)→箱詰め→保管、出荷

となります。

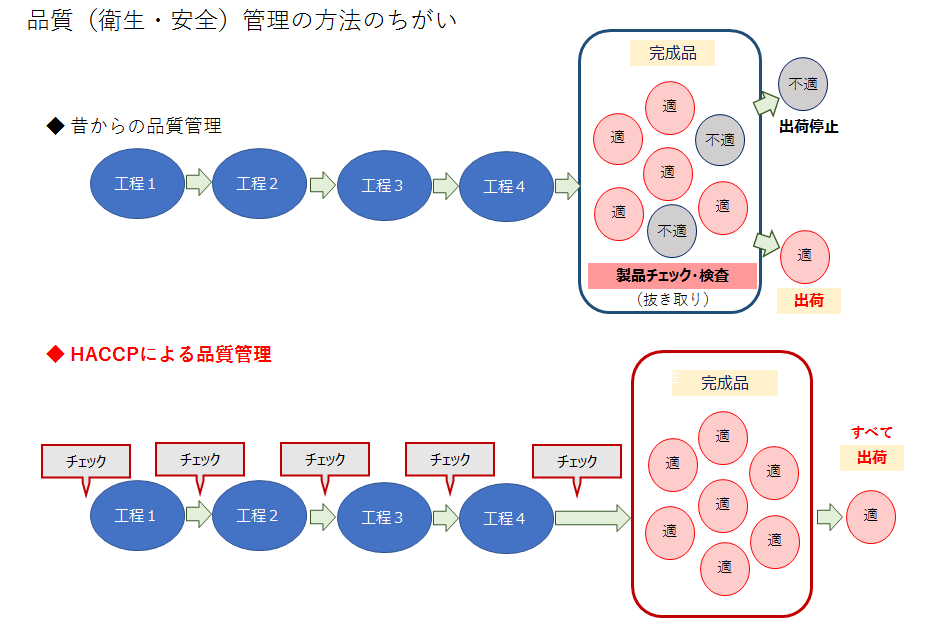

途中でチェックのポイントがあるので、

旧来の抜き取り品質管理試験より圧倒的に安全かつ衛生的な製品となり、

製品はすべて出荷が可能ということになります。

PPとCCPの違い

ここで、PP「一般的衛生管理」と「重要管理点」が混乱しないよう、

違いを説明します。

簡単な違いは、

CCPは劇的に危害を防止できる工程で、

PPは、劇的に危害が防止できるものではないが、

やらなければ危害につながっていくということです。

総合衛生管理製造過程などの一般的な総括表を見ますと、

製造工程ごとに「PP」か「CCP」か、

どちらで管理をするかが整理されています。

これでは、「どちらから?」と悩む場合もあるでしょう。

CCPが無いHACCPもあります。

実は、PPの管理だけでもHACCPはできます。

過熱加工のない作業場や、

多くの生食の製造所では金属探知器はないです。

魚の工場では半解凍ののち、完全凍結をしますが、

殺菌する工程はありません。

本当の意味のCCPはないところは多いのです。

一つはPPだけで管理をしてHACCPとする。

もう一つは、本来の意味でCCPではなく、

工程の中の重要な工程はPPなのだが、

あえてCCPにして管理をする2つの方法があります。

要は重要な部分の位置づけにあり、

重要な部分をCCPとすればよいのです。

HACCPの構築の手順としては。。。

最初にPP「一般的衛生管理」を構築します。

これで異物混入の対策を徹底します。

効果が現れたら、HACCPの構築に入ります。

HACCPの構築の一連の製造工程から、CCP「重要管理点」を決めます。

CCPがなくても重要な工程を決定してCCPとします。

この手順でHACCPは構築されていくのです。